随着近年来机械行业的蓬勃发展,市场需求对于机加工的行业要求也越来越高,特别是精度和效率方面,而一个零件的多次装夹造成的系统误差和效率问题,恰一直是困扰着机械加工行业的问题之一。不同零件加工的特征是多种多样的,大多数都是立体式分布,所以完全加工好一个零件,多次装夹几乎是不可避免的问题。但是我们可以尽可能的减少装夹次数,提高生产效率。

LANG牌方案可通过四拉钉零点快换板和五轴虎钳可以提供一个解决方案,能够仅仅装夹两次,即可完全加工好一个零件,大大减少装夹次数,提高加工效率。

下面我们通过一个典型的阀块零件,一起了解LANG是如何提高加工精度与加工效率的。

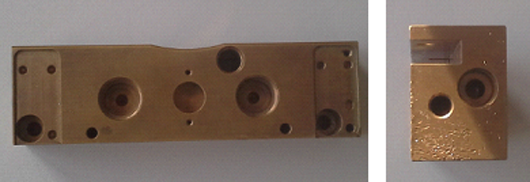

零件如上图,典型阀块类零件材料为黄铜,加工内容六面都有,主要特征为孔与面,且对于孔位置度与面的平面的都有要求。

传统加工工艺:

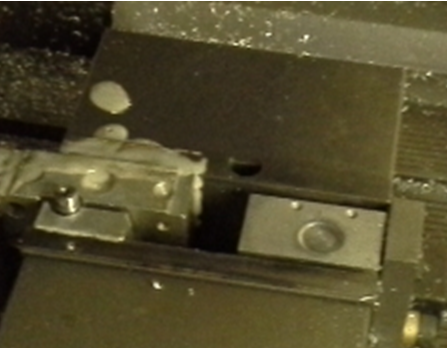

类似于这种方形零件一般会采用台虎钳进行装夹,由于各个边长度的不同,需通过在虎钳装夹位置增加垫块来调整加工面。每次更换零件需要调整垫块增加装夹时间,如想加工到满意的平面度、平行度,垫片、止位的调整要花费很长的时间。使用这种装夹方式,这个零件约需要100分钟,装夹时间约为10多分钟。

|  |

LANG牌加工工艺:

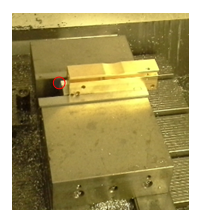

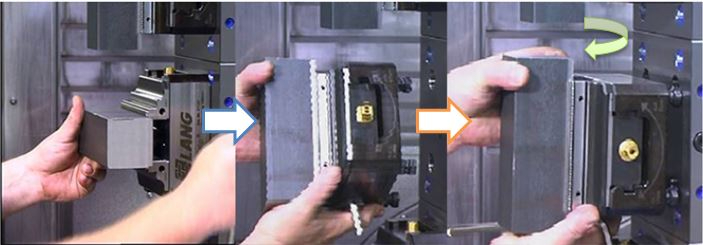

这种方块零件特别适合用五轴虎钳进行夹持,可在3mm高度上牢固稳定夹持住零件,将除底面外五个面全部备出,等待加工。配合上LANG的四拉钉零点快换底板特有的4X90°快换,就可仅需一次装夹,将五面全部加工完成。使用这种装夹方式,这个零件总的加工时间约为70分钟,其中装夹时间约为3分钟。

|  |

上述两种加工方式皆来自客户实际使用案例,仅用单机配套的试验数据,就可计算出同样时间使用LANG的工艺提高生产效率30%。并且,由于装夹次数的减少和夹持方式的特殊性,零件孔的相对位置精度都有明显提高。

|

4X90°快换